Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Cum să optimizați formula de cauciuc pentru a îmbunătăți rezistența la uzură a inelului de etanșare din cauciuc pentru sculele electrice?

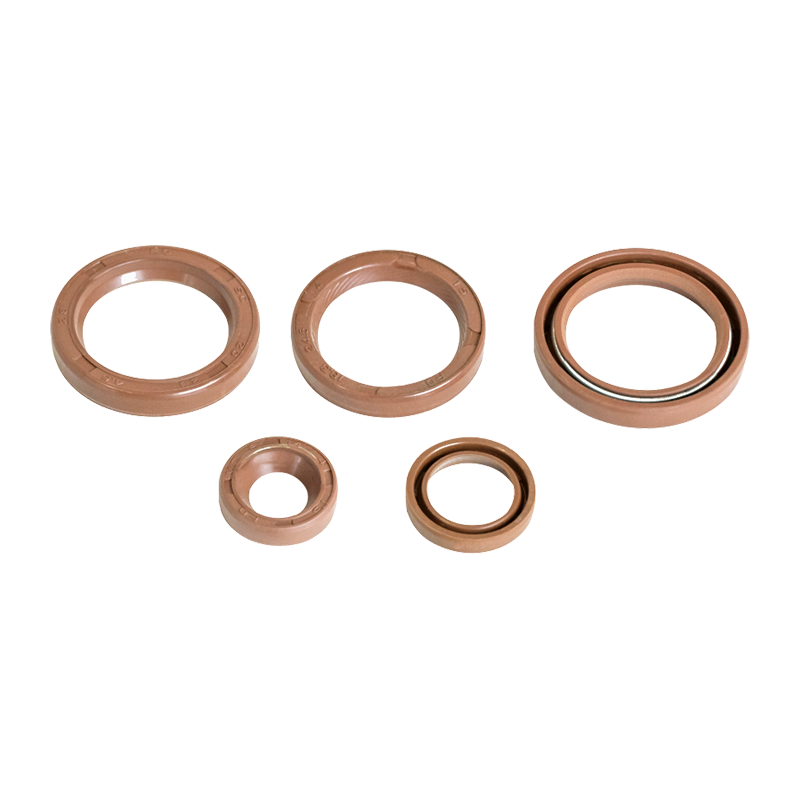

În industria sculelor electrice, inelele de etanșare din cauciuc sunt componente cheie, iar rezistența lor la uzură afectează direct performanța generală și durata de viață a sculei. Pe măsură ce sculele electrice se dezvoltă spre putere și eficiență ridicate, se impun cerințe mai mari privind rezistența la uzură a garniturilor de cauciuc. Prin urmare, optimizarea formulei de cauciuc a devenit o modalitate cheie de a îmbunătăți rezistența la uzură a inelului de etanșare din cauciuc pentru sculele electrice.

1. Înțelegeți proprietățile de bază ale materialelor

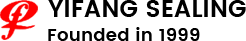

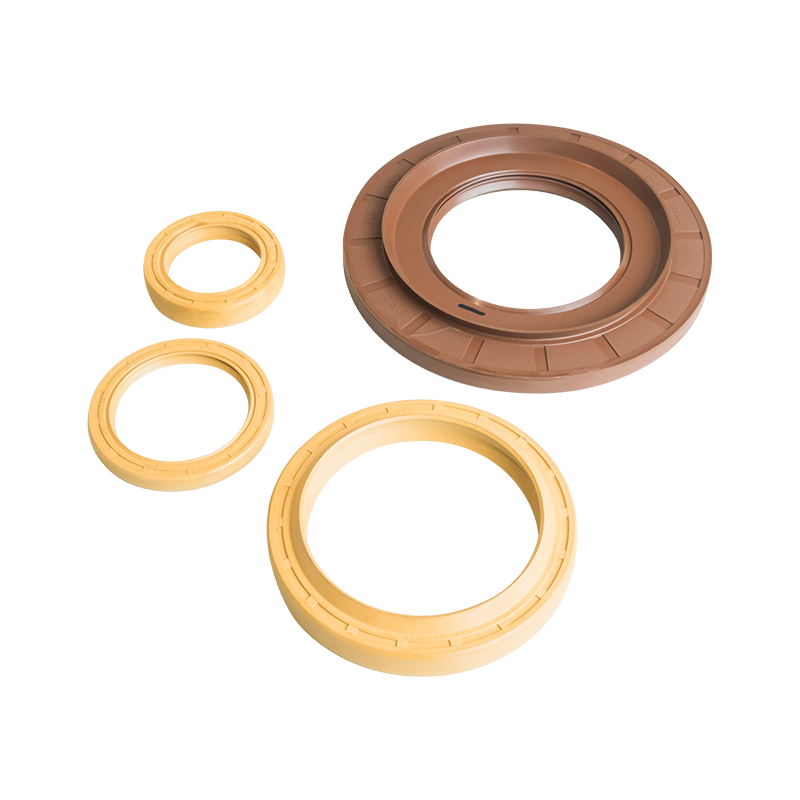

Înțelegerea în profunzime și selecția materialelor de bază de cauciuc adecvate sunt baza pentru optimizarea formulei. Pentru inelele de etanșare din cauciuc pentru scule electrice care trebuie să reziste la vibrații și frecare de înaltă frecvență, materialele utilizate în mod obișnuit includ cauciucul nitrilic (nbr), cauciucul fluor (fkm) etc. Aceste materiale au propriile avantaje în ceea ce privește rezistența la uzură, rezistența la ulei, rezistența la medii chimice și rezistența la temperatură. Nbr este utilizat pe scară largă în garnituri de ulei și alte garnituri datorită rezistenței sale bune la uzură și a uleiului; în timp ce fkm este cunoscut pentru rezistența sa excelentă la temperaturi ridicate și stabilitatea chimică.

2. Adăugați umplutură rezistentă la uzură

Adăugarea unei cantități adecvate de umplutură rezistentă la uzură la formula de cauciuc este un mijloc eficient de îmbunătățire a rezistenței la uzură. Umpluturile obișnuite rezistente la uzură includ negru de fum, grafit, disulfură de molibden etc. Negrul de fum poate nu numai să sporească duritatea și rezistența la uzură a cauciucului, ci și să îmbunătățească rezistența la rupere și rezistența la rupere a inelului de etanșare din cauciuc pentru scule electrice; grafitul și disulfura de molibden au coeficienți de frecare mai mici și pot reduce eficient căldura generată de frecare. Și uzură. Prin controlul precis a tipului, mărimii particulelor și dozării materialelor de umplutură, rezistența la uzură a inel de etanșare din cauciuc pentru scule electrice poate fi îmbunătățit semnificativ, asigurând în același timp elasticitatea inelului de etanșare din cauciuc pentru scule electrice.

3. Reglați sistemul de vulcanizare

Vulcanizarea este o etapă cheie în procesul de prelucrare a cauciucului. Prin vulcanizare, se poate forma o structură reticulat stabilă între moleculele de cauciuc, îmbunătățind astfel duritatea, rezistența și rezistența la uzură a cauciucului. Optimizarea sistemului de vulcanizare este o modalitate importantă de îmbunătățire a rezistenței la uzură a inelelor de etanșare din cauciuc. Mai exact, cauciucul poate atinge starea optimă de vulcanizare prin ajustarea unor parametri precum tipul și cantitatea de agent de vulcanizare și temperatura și timpul de vulcanizare. În același timp, utilizarea acceleratorilor, activatorilor și a altor aditivi poate îmbunătăți în continuare efectul de vulcanizare și poate îmbunătăți rezistența la uzură a cauciucului.

4. Introducerea de plastifianți și dedurizatori

Deși plastifianții și dedurizatorii sunt de obicei utilizați pentru a îmbunătăți proprietățile de prelucrare și flexibilitatea cauciucului, în unele cazuri, acestea pot, de asemenea, îmbunătăți indirect rezistența la uzură a inelului de etanșare din cauciuc pentru sculele electrice. Adăugarea unei cantități adecvate de plastifiant sau balsam poate reduce duritatea și fragilitatea cauciucului, facilitând adaptarea la deformarea cauzată de vibrațiile și frecarea de înaltă frecvență. Cu toate acestea, trebuie remarcat faptul că doza de plastifianți și dedurizatori trebuie controlată strict pentru a evita utilizarea excesivă, ceea ce va duce la scăderea rezistenței cauciucului și a rezistenței la uzură.

5. Adoptă tehnologia avansată de amestecare și dispersie

În formulările de cauciuc, uniformitatea amestecării și dispersiei între componente are un impact semnificativ asupra performanței produsului final. Utilizarea tehnologiei avansate de amestecare și dispersie poate asigura că diferite materiale de umplutură, plastifianți, vulcanizatori și alți aditivi sunt distribuite uniform în matricea de cauciuc, îmbunătățind astfel rezistența la uzură și alte proprietăți cuprinzătoare ale inelului de etanșare din cauciuc pentru sculele electrice. De exemplu, utilizarea echipamentelor avansate, cum ar fi mixerele cu forfecare mare sau tehnologia de dispersie ultrasonică poate îmbunătăți efectele de amestecare și dispersie.

Fiți la curent cu toate produsele noastre recente

- Adresa: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu Province China

- Telefon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- E-mail: [email protected]