Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Performanță-cheie și considerații de aplicație ale sigiliilor de ring fluororubber (FKM)

Cum funcționează inelele O FKM în condiții extreme?

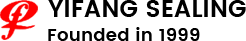

În domeniul industrial modern, mediul de operare al echipamentelor devine din ce în ce mai complex, iar condițiile de muncă extreme au prezentat cerințe stricte privind componentele de etanșare. Cu structura moleculară unică și proprietățile chimice, inelele O FKM au performanțe excelente în rezistența la temperatură ridicată, rezistență chimică, rezistență la îmbătrânire etc., ceea ce le face o alegere ideală pentru sigilare în condiții de muncă extreme.

Rezistența la temperatură ridicată a Sigilii FKM O-Ring este deosebit de remarcabil. Lanțul său principal este compus din legături de carbon de carbon și legături cu fluor-carbon. Legătura cu fluor-carbon are o energie de legătură extrem de mare de până la 485kJ/mol, care este mult mai mare decât legătura de carbon-hidrogen (413kJ/mol). Acest lucru permite FKM să funcționeze stabil pentru o lungă perioadă de timp într-un mediu de temperatură ridicată de 200 ℃ -250 ℃. Unele FKM special formulate pot rezista chiar la temperaturi ridicate instantanee de 300 ℃. În scenarii precum etanșarea motorului auto și sigilarea părților cu temperaturi ridicate ale conductelor petrochimice, inelele O FKM pot preveni eficient scurgerea medie cu rezistența lor la temperatură ridicată și pot asigura funcționarea continuă și stabilă a echipamentelor.

Rezistența la coroziunea chimică este un alt avantaj principal al inelelor O FKM. Electronegativitatea puternică a atomilor de fluor formează un strat de ecranare a norului de electroni extrem de stabil pe suprafața lanțului molecular FKM, reducând foarte mult posibilitatea ca lanțul molecular să reacționeze cu medii chimice. Prin urmare, inelele O FKM au o toleranță bună la majoritatea solvenților organici, a acizilor anorganici și a oxidanților puternici. De exemplu, în medii de acid oxidant puternic, cum ar fi acidul sulfuric concentrat și acidul azotic concentrat, precum și medii de solvent organic, cum ar fi benzina și motorina, inelele O FKM pot menține în continuare performanțe de sigilare bune și proprietăți fizice și mecanice. Cu toate acestea, trebuie menționat că FKM are o toleranță slabă la solvenții polari, cum ar fi amine, cetone și esteri, iar o evaluare atentă este necesară atunci când îl utilizați în aceste medii media.

În ceea ce privește rezistența la îmbătrânire, inelele O FKM funcționează bine. Fie că este vorba de îmbătrânire oxidativă termică, îmbătrânire ozon sau îmbătrânire ultravioletă, FKM prezintă o rezistență puternică. În timpul procesului de îmbătrânire oxidativ termic, stabilitatea lanțului molecular FKM încetinește efectiv rata de degradare oxidativă; Structura sa moleculară are o rezistență naturală la ozon și poate fi folosită mult timp într-un mediu de ozon cu concentrație ridicată, fără a se crăpa; În același timp, FKM are o capacitate slabă de a absorbi raze ultraviolete, iar atunci când este utilizat în medii în aer liber, rata de îmbătrânire este semnificativ mai mică decât multe alte materiale de cauciuc.

Cum să selectați corect duritatea și formula materială a inelelor O FKM?

Duritatea și formula materială a inelelor O FKM afectează în mod direct performanța lor de sigilare și durata de viață a serviciului. Selecția corectă este cheia pentru asigurarea efectului de etanșare.

Duritatea este unul dintre indicatorii de performanță importanți ai inelelor O FKM, de obicei exprimați în țărmul A, cu o gamă comună de 60-90 Shore A. Inele FKM O cu o duritate mai mică (cum ar fi 60-70 țărm A) au o bună flexibilitate și o capacitate de recuperare a deformării compresiei și sunt potrivite pentru condițiile de muncă cu o rugozitate mare de suprafață sau gapuri mari de sigilare. Acestea pot umple mai bine defecte mici pe suprafața de etanșare și pot forma un sigiliu eficient. Cu toate acestea, inelele O cu un nivel scăzut de rezistență sunt predispuse la deformarea extrudării în medii de înaltă presiune, ceea ce duce la o defecțiune a etanșării. Inelele FKM cu o duritate ridicată (80-90 țărm A) au capacități de anti-extrudare mai mari și sunt potrivite pentru scenarii de etanșare de înaltă presiune, dar flexibilitatea lor este relativ slabă și necesită un grad mai mare de potrivire pe suprafața de etanșare.

Conținutul de fluor în formula material este factorul de bază care afectează performanța inelelor O FKM. Cu cât conținutul de fluor este mai mare, cu atât rezistența chimică este mai mare și rezistența la temperatură ridicată a FKM, dar va duce, de asemenea, la creșterea durității materialelor, la creșterea dificultăților de procesare și la costuri mai mari. În general, cauciuc cu fluor mediu, cu un conținut de fluor de 66% - 71% atribuie un echilibru bun între rezistența chimică, proprietățile fizice și mecanice și costuri și este potrivit pentru majoritatea scenariilor de etanșare industrială convenționale; În timp ce cauciucul cu fluor ridicat cu un conținut de fluor de peste 75%, deși rezistența chimică și rezistența la temperaturi ridicate sunt îmbunătățite în continuare, este costisitoare și este utilizată în principal în aerospațială, semiconductori și alte câmpuri cu cerințe de performanță extrem de ridicate.

Sistemul de întărire are, de asemenea, o influență importantă asupra performanței inelelor O FKM. Sistemele de întărire utilizate frecvent includ sistemul de întărire a peroxidului, sistemul de întărire a aminei și sistemul de întărire a rășinii fenolice. Inelele FKM vindecate de sistemul de întărire a peroxidului au o rezistență excelentă la temperatură ridicată și performanță de deformare permanentă de compresie, iar cauciucul vulcanizat are o puritate ridicată, care este potrivită pentru industriile cu cerințe ridicate de igienă, cum ar fi alimente și medicamente; Sistemul de întărire amină are o viteză de întărire rapidă, iar cauciucul vulcanizat are o rezistență ridicată la tracțiune, dar rezistența la temperatură ridicată este relativ slabă; Sistemul fenolic de întărire a rășinii poate oferi FKM O-inele o rezistență chimică bună și rezistență la temperatură și este utilizat pe scară largă în câmpul petrochimic.

Unde este limita aplicabilă între FKM și alte sigilii de elastomer?

În selecția de materiale inele de etanșare, FKM și elastomeri precum NBR, HNBR și FFKM au fiecare avantaje și dezavantaje. Clarificarea limitelor lor aplicabile va ajuta la realizarea unei selecții rezonabile.

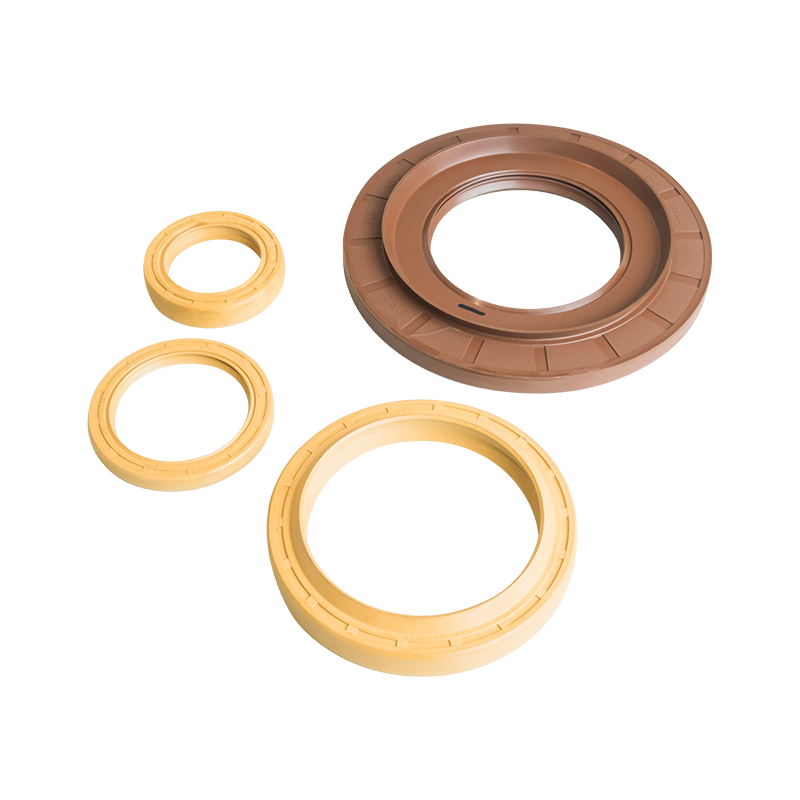

Cauciucul de nitril (NBR) este unul dintre cele mai utilizate materiale de etanșare a cauciucului. Cel mai mare avantaj al său este că are o toleranță bună la uleiul mineral, uleiurile de animale și vegetale și are un preț scăzut și are performanțe excelente de procesare. Gama de temperatură de funcționare a NBR este, în general, -40 ℃ - 120 ℃. Este potrivit pentru scene precum sistemele de combustibil auto și sistemele hidraulice care au cerințe ridicate pentru rezistența la ulei, dar pentru temperaturi relativ ușoare și medii medii chimice. Cu toate acestea, rezistența la temperatură a NBR, rezistența chimică și rezistența la îmbătrânire sunt mult inferioare față de FKM și va îmbătrâni și va eșua rapid în medii medii chimice puternice.

Cauciucul cu nitril hidrogen (HNBR) este un produs hidrogenat al NBR. Prin hidrogenarea legăturilor duble în lanțul molecular NBR, rezistența sa la temperatură ridicată, rezistența la îmbătrânire și rezistența chimică sunt semnificativ îmbunătățite. Gama de temperatură de funcționare a HNBR poate ajunge -35 ℃ - 150 ℃. În unele mediile medii de temperatură medie și chimică, performanțele sale sunt aproape de FKM, dar prețul este relativ scăzut. Cu toate acestea, performanța HNBR în medii oxidante puternice și medii la temperaturi ridicate nu este încă comparabilă cu FKM. Este potrivit pentru condiții de muncă, cum ar fi garniturile periferice ale motorului auto și sigiliile cutiei de viteze industriale.

Perfluoroelastomer (FFKM) este materialul de cauciuc cu cel mai mare conținut de fluor. Are o rezistență mai bună la temperatură ridicată și chimică decât FKM. Poate funcționa mult timp la o temperatură ridicată de 327 ° C și poate rezista aproape la toate mediile chimice. Cu toate acestea, FFKM este costisitor, dificil de procesat și are o performanță slabă la temperaturi scăzute. Prin urmare, este utilizat în principal în domenii speciale, cum ar fi fabricarea semiconductorilor și etanșarea reactorului chimic, care au cerințe extrem de ridicate pentru performanța de sigilare și nu iau în considerare costurile. În schimb, FKM a găsit un echilibru mai bun între performanță și cost și este potrivit pentru nevoile convenționale de etanșare în majoritatea domeniilor industriale.

La ce puncte tehnice ar trebui să fie acordate atenție la instalarea și utilizarea inelelor O FKM?

Instalarea și utilizarea corectă sunt cheia pentru a maximiza performanța de etanșare a inelelor O FKM și a-și extinde durata de viață. Trebuie acordată atenție unor puncte tehnice, cum ar fi rugozitatea suprafeței, proiectarea vitezei de compresie și modul de eșec.

Rugozitatea suprafeței suprafeței de etanșare are un impact semnificativ asupra efectului de etanșare al inelului O FKM. În general, valoarea RA de rugozitate a suprafeței a suprafeței de etanșare trebuie controlată între 0,8 și 3,2μm. O suprafață prea aspră va zgâria suprafața inelului O și va forma un canal de scurgere; O suprafață prea netedă nu va fi favorabilă potrivirii dintre inelul O și suprafața de etanșare, iar scurgerea de interfață este predispusă să apară. În plus, precizia de procesare a suprafeței de etanșare trebuie, de asemenea, controlată strict pentru a evita abaterile dimensionale care duc la o instalare necorespunzătoare a inelului O.

Proiectarea ratei de compresie a inelelor O FKM este direct legată de efectul de etanșare și de durata de viață a serviciului. Dacă rata de compresie este prea mare, îmbătrânirea și uzura inelelor O vor fi accelerate, scurtarea duratei de viață a serviciului; Dacă rata de compresie este prea mică, nu se poate forma un sigiliu eficient. În general, rata de compresie a inelelor O FKM este recomandată să fie controlată la 15% - 25% pentru etanșarea statică, iar rata de compresie poate fi redusă în mod corespunzător la 10% - 15% pentru etanșarea dinamică. În același timp, trebuie, de asemenea, luată în considerare influența factorilor precum temperatura de lucru și presiunea medie asupra ratei de compresie. Într -un mediu de temperatură ridicată, materialul va suferi o expansiune termică, iar rata de compresie ar trebui redusă corespunzător; Într -un mediu de înaltă presiune, rata de compresie trebuie crescută în mod corespunzător pentru a preveni deformarea extrudării.

Înțelegerea modurilor de eșec ale inelelor O FKM poate ajuta la prevenirea defecțiunilor în avans. Modurile comune de eșec includ defecțiunea extrudării, defecțiunea uzurii, defecțiunea îmbătrânirii și defecțiunea coroziunii chimice. Eșecul de extrudare apare în principal în medii de înaltă presiune. Când decalajul de etanșare este prea mare, inelul O va fi strecurat în gol și deteriorat. Acest lucru poate fi evitat prin selectarea inelelor cu o duritate adecvată și controlul decalajului de etanșare. Eșecul uzurii este cauzat în cea mai mare parte de frecare în timpul etanșării dinamice. Uzura poate fi redusă prin optimizarea structurii de etanșare și folosind medii lubrifiante. Eșecul îmbătrânirii și eșecul coroziunii chimice sunt strâns legate de mediul de lucru. Este necesar să selectați formula materială corespunzătoare în funcție de condițiile de lucru reale și să verificați și să înlocuiți în mod regulat O-Rings.

Fiți la curent cu toate produsele noastre recente

- Adresa: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu Province China

- Telefon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- E-mail: [email protected]